La información del big data ayuda a los ingenieros de Ford a detectar cualquier desaceleración en la maquinaria y permite asegurar que la producción nunca se detenga.

Más de cien años después de revolucionar el mundo de la industria con su línea de montaje, Ford vuelve a marcar el camino de la innovación con el uso de Big Data para identificar potenciales averías de la maquinaria antes de que estas ocurran.

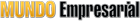

Si una máquina llegase a fallar o si determinados dispositivos tuviesen que ser reparados o reemplazados, la producción podría sufrir retrasos. Pero gracias al trabajo conjunto con expertos en robótica de la Universidad CEU Cardenal Herrera (CEU UCH) de Valencia, los ingenieros de la planta de carrocerías de Ford en Almussafes reciben ahora alertas inmediatas a través de la aplicación de su smartphone que les avisan de si algún mecanismo comienza a ralentizarse -lo que podría ser un indicativo de una futura avería-.

Desde su introducción a principios de 2019, la tecnología Big Data ha supuesto un ahorro de más de un millón de euros. También es muy útil para ayudar a cumplir con los plazos de entrega de la planta, y asegura que los clientes reciban sus nuevos vehículos Ford a tiempo.

Tras observar que, al deteriorarse, las máquinas realizan sus tareas con mayor lentitud, el dr. Eduardo García Magraner, gerente de Ingenierías de la planta de Carrocerías y Prensas de Ford Valencia, empezó a gestar la idea. Esta fue la base de una tesis doctoral, y condujo al desarrollo de minitérminos: un sistema que se integra en los equipos industriales de la planta para detectar cualquier ralentización o reducción de rendimiento por su deterioro, y que transmite esa información directamente a los teléfonos móviles de los ingenieros.

"Esto es una mejora del siglo XXI hecha a una innovación icónica del siglo XX. Ser capaz de identificar el momento en que las piezas empiezan a desgastarse o si en un futuro pueden fallar permite al equipo programar el mantenimiento y las reparaciones en momentos que encajan con nuestros programas de producción, para una producción más eficiente", declaró García Magraner.

¿Qué viene?

Este proyecto, llamado Miniterms 4.0, es el primero desarrollado en este tipo de fábricas de Ford y fue desarrollado junto con los ingenieros del departamento de robótica de la Universidad CEU Cardenal Herrera (CEU UCH), en Valencia. El proyecto fue financiado por el Programa de Investigación Universitaria de Ford Motor Company. Ahora, el equipo está trabajando con el Global Data Insights and Analytics de Ford para lograr que los datos estén disponibles para su uso en las instalaciones de Ford de todo el mundo.